Mit KIMO scharf am Wind – Lüfterantriebe für Gebäude- und Industrietechnik

Warum Leistungselektronik für Lüfterantriebe

Ventilatoren und Gebläse werden für die verschiedensten Einsatzgebiete zur Förderung von Luft eingesetzt. Neben dem Zweck der reinen Lüftung stehen auch die Kühlung technischer Anlagen und die Klimatisierung sowohl technischer oder biologischer Anlagen als auch von Lager-, Wohn- und Aufenthaltsräumen im Anwendungsschwerpunkt.

In der Regel werden Ventilatoren und Gebläse mit hohen Jahreslaufzeiten bis hin zum Dauerbetrieb eingesetzt. Daraus resultieren entsprechend hohe Betriebskosten bei verhältnismäßig geringen Anschaffungskosten, d.h. die Lebenszykluskosten bestehen zu einem großen Teil aus den Energiekosten. Zudem werden in den meisten Anwendungsfällen Drehstrom-Asynchronmotoren für solche Antriebe eingesetzt, die sich z.B. durch Frequenzumrichter mit entsprechendem Regelverhalten mit sehr hohem Wirkungsgrad in der Drehzahl verstellen lassen.

Je nach Einsatzfall ist es nicht ausreichend, einen Lüfterantrieb ohne jegliche Regelung starr am Netz über einen Schalter zu betreiben. Technische Anforderungen erfordern spezifische Lösungen, die heute vermehrt unter dem Aspekt der Energiekosten gesehen werden.

Das Anlauf und Startverhalten von Lüftern größerer Leistung mit zumeist hohen Schwungmassen erfordert weitere technische Lösungen, gilt es den Anlaufvorgang zu beherrschen, ohne sowohl das Netz als auch die Mechanik elektrisch, thermisch oder kräftemäßig zu überlasten.

Weitere Betrachtungen und Lösungsvorschläge beschränken sich auf die große Zahl von Antrieben mit Drehstrom-Asynchronmotoren.

Probleme aus der Praxis – Startverhalten

Alle Antriebe müssen zunächst aus dem Stillstand oder langsamen Lauf heraus beschleunigt werden. Was bei Lüftern kleiner Leistung einfach per Schalter bewerkstelligt werden kann, ist bei größeren Bauformen und Leistungen nicht ohne Zusatzaufwand zu beherrschen:

- Mechanischer Ruck: starke Belastung der Kupplungsstellen, Rutschen der Keilriemen, Belastung der Lüfterbefestigung

- Druckstoß: Überlastung von Filtern, Geräusche durch den Druckstoß im Lüftungskanal

- Anlaufstrom: starke Erhöhung des Netzstroms (etwa 5- bis 8-facher Wert des Nennstromes), häufig vom EVU (Energieversorgungsunternehmen) festgelegte Höchstwerte, starke Erwärmung des Motors in der Beschleunigungsphase, hohe Einschaltverluste, sehr hoher induktiver Spannungsabfall durch Blindstromanteil

- Anlaufgeräusche: quietschende Keilriemen, Druckstöße, Motorgeräusche stark erhöht, vor allem bei Polumschaltung

Bisherige Lösungen für das Startverhalten

Bisher werden sowohl mechanische Anlaufhilfen als auch elektrische Starteinrichtungen eingesetzt:

- Anlauf über Hydrokupplung: Zusatzaufwand über zusätzliche ölgefüllte hydraulische Kupplung, um auch Schwerstanlauf sicher zu beherrschen, Anlaufproblem des Motors mit hohen Einschaltströmen bleibt

- Anlaufentlastung durch Drosselung während des Hochlaufs: sehr wirksame Methode, die erst ab dem mittleren Drehzahlbereich wirksam wird, ab dem nennenswert die Belastung durch die Belüftung eintritt, elektrisches Anlaufproblem des Motors während niedriger Drehzahlen bleibt

- Stern/Dreieck-Umschaltung: sehr weit verbreitet, häufig vom EVU ab einigen kW Motorleistung vorgeschrieben, erhöhter Steueraufwand durch Schützkombinationen, stark reduziertes Drehmoment während der Beschleunigung

- Polumschaltung: benötigt polumschaltbare Motoren (2. Betriebsdrehzahl), gute Beschleunigung, hohe Anlaufströme bleiben, Spannungsspitzen beim Umschalten, Geräusche und weiterer Ruck beim Umschalten

- Widerstandsvorschaltung im Läuferkreis beim Schleifringläufer: sehr gutes Anlaufverhalten, praktisch nicht verbreitet wegen der Spezialmotoren mit Schleifringen und gewickeltem Läufer

- Widerstandsvorschaltung im Ständerkreis: praktisch nur bei kleinen Leistungen eingesetzt, Anlaufruck reduziert, Anlaufstrom bedingt reduziert (bei 3phasiger Verschaltung)

- Spannungsreduktion durch Transformator: durch Spannungsabsenkung läuft der Motor mit geringerer Magnetisierung an, deshalb funktioniert dieses Prinzip wie die Stern/Dreieck-Umschaltung nur, wenn der Lüfterantrieb mit dem stark reduziertem Drehmoment hochlaufen kann.

Elektronische Lösung mittels Sanftanlaufgerät

In den Fällen, in denen mit niedrigerer Drehzahl die Belastung durch den Lüfterantrieb stark abnimmt, kann der Asynchronmotor durch Spannungsabsenkung mittels Sanftanlaufgerät sehr wirkungsvoll sanft beschleunigt werden:

- Anlaufströme im Netz nur gering erhöht (etwa 2-facher Nennstrom): auch in schwachen Netzen einsetzbar

- Keine Stern/Dreieck-Umschaltung erforderlich

- Ruckfreier Anlauf

- Geringe Baugröße des elektronischen Anlaufgerätes

- Hoher Wirkungsgrad der Spannungsverstellung

- Kann nach Hochlauf überbrückt werden: keine Dauerverluste. Bei den kleinen Kompaktgeräten ist das überbrückungsschütz integriert

- Stufenlose Wirkungsweise

- Auch bei sehr hohen Lüfterleistungen von einigen 100 kW bis zu 1 MW wirtschaftliche Serienlösung bis 690 V Betriebsspannung

- Sanftauslauf möglich: sanfte, gesteuerte Rückfahrrampe

Auch permanente Regelung und Drehzahlabsenkung in den Fällen möglich, in denen die Spannungsabsenkung betrieblich erlaubt ist (Drehstromsteller)

Für Spezialisten: etwas Physik des Asynchronmotors

Dieser robuste Antrieb ist in der Praxis am weitesten verbreitet und relativ preiswert erhältlich. Bei diesem Motortyp gibt es trotz stark unterschiedlicher Bauformen, Baugrößen und verschiedenster Hersteller einen charakteristischen Zusammenhang zwischen seinem elektrischen und mechanischen Verhalten. Deshalb kann er auch mit den leistungselektronischen Geräten von KIMO so problemlos betrieben werden, ohne umfangreiche Anpassungen an den jeweiligen Motor vorzunehmen.

- Der Asychronmotor trägt seinen Namen fast zu unrecht: die meisten Motoren laufen betrieblich mit konstanter Drehzahl, die nicht stark von der Synchrondrehzahl des Betriebsnetzes abweicht: z.B. 1435 U/min statt synchron 1500 U/min

- Bei Belastung nimmt die Drehzahl nur gering ab, bei Entlastung läuft der Motor in Richtung Synchrondrehzahl.

- Robuster Antrieb: die meisten Motoren sind kurzzeitig z.B. 2-fach überlastbar, in vielen Anwendungsfällen wird über diese Belastung gar nicht nachgedacht, der Antrieb wird einfach so eingesetzt

- Hoher Anlaufstrom: üblich sind Werte zwischen dem 5- und 8-fachen Nennstrom

- Varianten mit mehreren umschaltbaren Polzahlen für unterschiedliche Drehzahlen, weit verbreitet Dahlander-Schaltung mit dem Polverhältnis 2:1

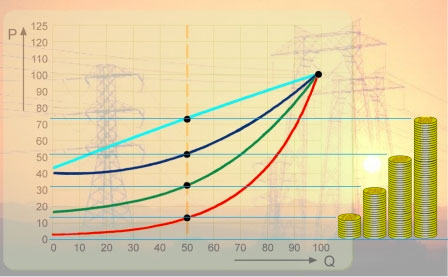

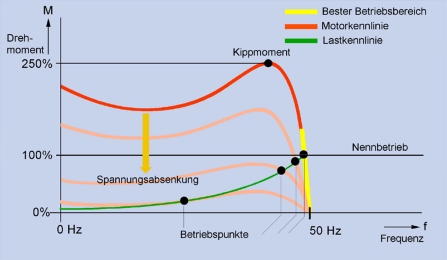

Die Anlaufkennlinie beschreibt anschaulich das typische Lastverhalten des Asynchronmotors: Sie zeigt das mögliche Drehmoment in Abhängigkeit von der Drehzahl.

Im Anlaufpunkt bei Drehzahl null hat der Motor etwa das 1bis 2-fache Nennmoment (bei 5- bis 8-fachem Nennstrom!). Erst in der Nähe der Nenndrehzahl erreicht der Motor die typische steile Kennlinie mit einem hohen maximalen Drehmoment (Kippmoment): nur während der Motor in diesem steilen Kennlinienteil betrieben wird, hat er seinen hohen Wirkungsgrad und der benötigte Strom ist proportional zur Belastung. In diesem Bereich ist zudem die Abhängigkeit der Drehzahl von der Belastung sehr gering.

In dem steilen Kennlinienteil gilt die bekannte Formel in sehr guter Näherung:

Md ~ Ø x I

- Ø ist der Fluss (Magnetisierung) des Motors

- I ist der Strom in den Motorzuleitungen

- Md ist das Drehmoment an der Welle

Ferner gilt die Beziehung:

Ø ~ U

Damit wird auch klar, wie sich der Motor verhält, wenn man seine Betriebsspannung reduziert:

Weil die Betriebsspannung proportional zum Fluss ist, erhöht sich zunächst bei gleicher Belastung im umgekehrten Verhältnis der Strom und der Motor behält seine Drehzahl näherungsweise bei.

Wegen des weiteren Zusammenhangs

Mkipp ~ Ø2

Damit ist auch das Steuerprinzip klar, mit dem doch noch per Spannungsabsenkung die Drehzahl verstellt werden kann:

Wird indirekt über den sinkenden Fluss das nun reduzierte Kippmoment überschritten, nimmt die Drehzahl des belasteten Motors ab. Das Steuerprinzip funktioniert aber nur stabil, wenn das Belastungsmoment des Motors, wie beim Lüfterantrieb üblich, überproportional mit der Drehzahlabnahme sinkt, so dass es wieder zu einem stabilen Arbeitspunkt auf der Motorkennlinie kommen kann. Aber dieser Betriebspunkt bei abgesenkter Betriebsspannung ist mit relativ hohen Verlusten und gegenüber dem Frequenzumrichterbetrieb stark erhöhten Strömen verbunden, der Motorwirkungsgrad ist schlecht.

Als Beispiel sei eine Lastkennlinie angenommen, wie sie der eines direkt angetriebenen Ventilators entspricht: mit reduzierter Drehzahl sinkt das erforderliche Drehmoment quadratisch. Im Bereich abgesenkter Drehzahl wird der Lüfter permanent im Anlaufbereich der Kennlinie des Asynchronmotors betrieben. Bei halber Nennspannung steht nur ¼ des vorigen Kippmomentes zur Verfügung: die Kennlinie des Asynchronmotors ist entsprechend reduziert nach unten verschoben. Der Motor wird ständig im Anlaufbereich betrieben, die Stromaufnahme sinkt leider nicht im Verhältnis der mechanischen Entlastung.

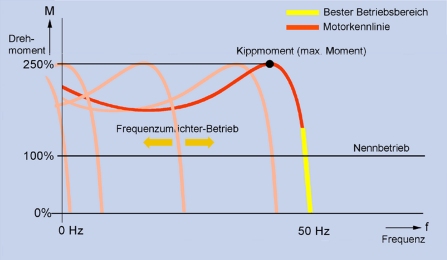

Noch mehr Physik: der Asynchronmotor mit Frequenzumrichter

Optimal wäre es, könnte man den Asynchronmotor ständig in seinem steilen Kennlinienbereich betreiben. Genau das ist möglich, wenn der Motor nicht am starren Netz mit konstanter Frequenz betrieben wird und die einzig variable Steuergröße seine Betriebsspannung ist, sondern ebenso die Frequenz reduziert (oder für höhere Drehzahlen vergrößert) werden kann. Dieses Betriebsnetz wird am Ausgang eines Frequenzumrichters zur Verfügung gestellt: Der Frequenzumrichter übernimmt die Verstellung sowohl der Betriebsspannung als auch der Betriebsfrequenz.

Betreibt man den Asynchronmotor so, dass mit reduzierter Betriebsspannung U im gleichen Maß die Betriebsfrequenz f zurückgenommen wird, bleibt der Fluss Ø im Motor konstant (konstanter Hauptfluss).

Es gilt der Zusammenhang:

Ø ~ U/ f

Der Motor erhält eine Kennlinie, die einer stufenlosen Verschiebung des steilen Bereichs hohen Wirkungsgrades entspricht. Bei entsprechender Steuerung verlässt der Motor nicht mehr diesen günstigen Betriebsbereich, er wird durch Verschiebung diesen Kennlinienteils permanent bei jeder Lastdrehzahl darin betrieben. Zur weiteren Absenkung vermeidbarer Verluste durch die Magnetisierung des Motors kann bei Lüfterantrieben nun noch mit sinkender Drehzahl der Fluss reduziert werden, weil auch das benötigte Drehmoment zurück geht: Der Frequenzumrichter wird nun nicht mehr mit linearer Kennlinie zwischen Frequenz und Spannung betrieben (das ergibt eben den konstanten Fluss im Motor), sondern mit einer im gleichen Maß reduzierten quadratischen Kennlinie, die soviel Fluss zur Verfügung stellt, wie für permanenten Betrieb erforderlich ist.

Flussabsenkung bei Frequenzumrichterbetrieb führt zu:

- Geräuschreduzierung (Magnetostriktion im Eisen des Motors verringert)

- Geringere Magnetisierungsverluste

- Höheren Motorströmen im Verhältnis zur Absenkung (unbedenklich, solange nicht über Nennstrom)

- Geringen Beschleunigungsreserven bei schnellen Drehzahländerungen (bei Lüftern eher unerwünscht wegen der schnelleren Druckschwankungen)

Warum Frequenzumrichter für Lüfterantriebe

In vielen Einsatzfällen ist es erforderlich, die Förderleistung stetig zu verstellen oder einer Anlage anzupassen. Die Möglichkeit, durch An und Abschalten im Mittel die richtige Förderleistung zu erlangen, ist nur selten brauchbar. Weil oft eine Einstellung oder Verstellung der Förderleistung gewünscht ist, gibt es auch seit langem konventionelle mechanische und elektrische Einrichtungen, die diese Verstellung ermöglichen.

Diese Methoden haben aber allesamt den Nachteil, den Wirkungsgrad des Ventilators oder Gebläses deutlich zu reduzieren. Manchmal sind sie auch vom Geräuschverhalten so negativ, dass sie nur fallweise realisiert werden können oder Zusatzaufwand bedingen.

KIMO hat die erforderliche langjährige Erfahrung, mit Ihnen solche Antriebe zuverlässig auf den kostensparenden und komfortablen Frequenzumrichterbetrieb umzustellen und darauf auszulegen.

Bisherige Regelmethoden und ihre physikalischen Nachteile

In der Praxis finden sich auch heute noch zu einem hohen Anteil die Drosselregelung und die Drallregelung, ferner zu einem geringeren Anteil die Drehzahlverstellung durch Spannungsabsenkung zumeist mittels Transformatoren oder elektronisch mit Drehstromstellern (wie Sanftanlaufgeräte, aber mit permanenter Spannungsabsenkung).

Im Folgenden sollen diese Methoden näher erläutert werden, sind sie doch heute noch ein Ausbildungsthema der Lüftungs- und Strömungstechniker und trotz ihrer energetischen Nachteile sehr weit verbreitet.

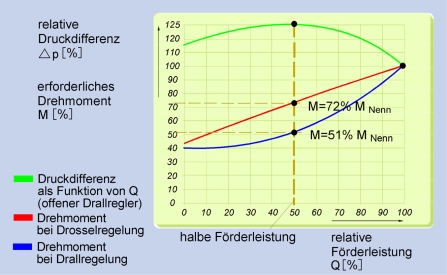

Die Drosselregelung

Sie beruht auf dem Prinzip, den Differenzdruck des Lüfterrades im Betrieb so zu verändern, dass die Förderleistung reduziert wird. In der Regel wird das dadurch erreicht, dass der Förderquerschnitt im Gastrakt z.B. mittels Verstellklappen, den sogenannten Drosselklappen, reduziert wird. Leider ist das mit einer hohen Einbuße des Wirkungsgrades verbunden.

Am Drosselorgan entsteht dann ein zunehmend hoher Druckabfall, der schließlich zu einer Reduktion des Gasvolumenstroms führt, weil das Gebläse gegen einen künstlichen Gegendruck arbeiten muss. Könnte man den Förderdruck durch Drehzahlabsenkung einstellen, würde sich der quadratische Zusammenhang zwischen Druckdifferenz und Volumenstrom direkt auswirken:

Um den Volumenstrom auf die Hälfte zu reduzieren, würde die Drehzahl so weit gesenkt, dass die Druckdifferenz am Gebläse auf ein Viertel des Nennwertes reduziert wird. Das ist bei der halben Drehzahl der Fall. Dementsprechend wird bei halber Drehzahl nur ein Viertel des Drehmoments benötigt, die Antriebsleistung beträgt ein Achtel resp. 12,5% des Nennwertes.

Bei Drosselregelung dreht das Gebläse näherungsweise mit konstanter Drehzahl (der Asynchron-Antriebsmotor wird direkt am Netz betrieben und läuft mit sehr geringem Schlupf fast synchron zur Netzfrequenz). Wird der Querschnitt gedrosselt, steigt zunächst der Druck am Gebläse vor der Drosselstelle entsprechend an, wobei sich die Förderleistung verringert. Am dargestellten Zusammenhang der Druckdifferenz von der Förderleistung eines typischen Gebläses steigt bei der Hälfte des Volumenstroms der Druck am Gebläse auf 125 % seines Nennwertes an. Die erforderliche Antriebsleistung des Gebläses sinkt aber trotz halben Volumenstroms nur auf 72% des Nennwertes statt der physikalisch möglichen 12,5 % bei Drehzahlverstellung, beträgt also das 5,8-fache des Idealfalls. Weil die Drehzahl näherungsweise konstant bleibt, beträgt das erforderliche Drehmoment, das der Motor aufbringt, auch 72% seines Nennwertes.

Die Drallregelung

Bei diesem Regelungsprinzip wird durch zusätzliche Verwirbelung im Luftkanal die Förderleistung reduziert, indem durch die Verwirbelung und teilweise Strömungsumkehr nicht mehr alle bewegten Ventilatorflächen voll wirksam sind. Auch diese Methode ist energetisch schlecht, wenngleich doch besser als die reine Drosselung.

Am Beispiel eines Gebläses, mit dem die Förderleistung auf den halben Nennwert gesenkt werden soll, folgt durch die Drallregelung ein Differenzdruck von nur noch 75% des Nennwertes. Die erforderliche Antriebleistung reduziert sich auf 51% und liegt damit wesentlich günstiger als bei reiner Drosselung, aber damit immer noch auf dem 4-fachen Wert des Idealfalls. Auch hier bleibt die Drehzahl näherungsweise konstant, d.h. auch das erforderliche Drehmoment sinkt auf 51% des Nennwertes.

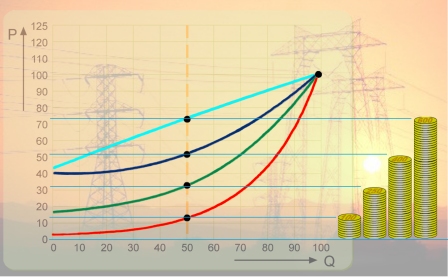

Energieeinsparung durch elektrische Drehzahlverstellung

Bei Drossel- und Drallregelung ändert sich die Drehzahl bei Förderverstellung fast nicht (der Asynchronmotor läuft mit fast konstanter Drehzahl). Deshalb ist deren Antriebsmoment auch proportional zur benötigten Antriebsleistung.

Bei Drehzahlverstellung sinkt das Antriebsmoment quadratisch zu der Drehzahl. Kann diese Verstellung mittels Frequenzumrichter vorgenommen werden, so entspricht die Antriebsleistung fast der Idealkurve P~Q3. Bei Drehzahlregelung über Spannungsabsenkung ist zwar das benötigte Antriebsmoment ebenso quadratisch reduziert, aber der Motorwirkungsgrad nimmt drastisch ab; die benötigte Leistung nimmt ungefähr den bezeichneten Verlauf an.

Die Drehzahlregelung mit Frequenzumrichtern

Bei dieser Betriebsart wird der Motor ständig in seinem günstigsten Betriebsbereich mit steiler Drehzahl/Drehmoment-Kennlinie betrieben:

- Sehr hoher Motorwirkungsgrad (im Vergleich zu anderen Steuerverfahren), praktisch gleich im Vergleich zum Betrieb am festen Netz mit Nenndrehzahl

- Hoher Umrichterwirkungsgrad

- Keine Anlaufströme im Netz

- Bei reduzierter Drehzahl stark reduzierte Netzströme

- Steuerbarkeit im gesamten Drehzahlband

- Flussabsenkung möglich bei typischer Lüftungsbelastung (reduzierte Antriebsgeräusche)

Aus den Kennlinie üblicher Ventilatoren geht hervor, dass mit abnehmender Drehzahl auch das benötigte Antriebsmoment meist quadratisch abnimmt (bis auf den Reibungsanteil durch evtl. Keilriemen, Lager). Die Luftförderleistung reduziert sich aber günstigerweise mit sehr hohem Wirkungsgrad im gleichen Maß über die Drehzahl. Da die meisten Belüftungsaufgaben eine Lastkennlinie bedingt durch die Strömungsverluste in den Filtern, Wärmetauschern und Luftkanälen haben, die prinzipiell den gleichen quadratischen Verlauf nimmt, stellt für diese Applikation die Drehzahlreduktion das ideale Regelverhalten dar.

Genau das lässt sich mit einem Frequenzumrichter am besten bewerkstelligen.

Weitere Anwendungsvorteile des Frequenzumrichters

KIMO-Frequenzumrichter haben eine integrierte Steuerung, mit der weitere Funktionen und Regelungen bis hin zu kleinen Automatisierungsaufgaben einfach realisiert werden können. Wichtige Funktionen aus der Lüftungspraxis sind einfach umsetzbar:

- Fangschaltung: Zuschalten des Frequenzumrichters auf den laufenden Lüfter (z.B. langsam rotierend durch natürliche Luftströmung)

- Druckregelung: der Auslassdruck wird konstant gehalten, der Drucksensor für die Regelung wird unmittelbar mit dem Frequenzumrichter verdrahtet und durch diesen mit seiner Hilfsspannung versorgt

- Geräuschreduzierung von Kondensationslüftern in der Kältetechnik: nachts werden die Betriebsgeräusche der Wärmetauscher von industriellen und gewerblichen Kälteanlagen häufig als sehr störend empfunden. Mittels Frequenzumrichter kann deren Drehzahl last- und zeitabhängig automatisch reduziert werden

- Schwerstanlauf von Gebläsen: mittels KIMO Frequenzumrichtern können Ventilatoren mit sehr großer Massenträgheit mit der physikalisch größtmöglichen Beschleunigung automatisch an der Stromgrenze bis zum Betriebspunkt beschleunigt werden

- Phasensynchronisierung: mittels KIMO-Phasenregelkarte kann der Frequenzumrichter zum Beschleunigen und Anlauf von Großgebläsen wirtschaftlich genutzt werden, die im Nennbetrieb problemlos auf das öffentliche Netz umgeschaltet werden können, ohne dass es zu Ausgleichsströmen kommt